中药丸剂是指中药材细粉或药材提取物加适宜的黏合剂等辅料制成的球形固体制剂。根据所用赋形剂与制法的不同,可将中药丸剂分蜜丸、水蜜丸、水丸、糊丸、蜡丸、浓缩丸和微丸等类型。中药丸剂具有自身的剂型优势,是天然的缓释制剂,传统但不落后,是中医临床研究及应用的理想选择[1]。近年来,随着制丸设备、制丸技术的发展和新辅料的开发,中药丸剂的体积可以大幅度地减小,质量也不断得到提升,尤其是为了制成缓、控释制剂,许多化学药被制成微丸的形式,从而给中药丸剂这一传统剂型注入了新的活力。中药丸剂的制备方法主要有塑制法和泛制法。成型后的湿药丸外观上应

保证均匀圆整,不开裂,不粘连,色泽一致,其含水率因类型而异为20%~40%[2]。而根据中药检验标准对中药丸剂含水率的规定[3],蜜丸≤15%,水蜜丸和浓缩水蜜丸≤12%,水丸、糊丸和浓缩水丸需≤9%,因此,中药丸剂的干燥除湿是其制备过程必不可少的工艺环节。

目前,中药丸剂干燥的工业生产过程以投资成本低、结构简单、技术较成熟的传统干燥设备为主要选择。然而,为提高生产效率、提升中药丸剂干燥后产品品质、节约能源及减少环境污染,研究人员不断对适宜中药丸剂干燥的新技术、新装备进行探索。本文对中药丸剂常见的干燥技术、具发展潜力的中药丸剂的新技术与装备及中药丸剂干燥存在的问题进行了分析和讨论。

1 中药丸剂干燥质量评价指标 1.1 干燥后丸剂外形总体来说,干燥后的药丸应该圆整均匀不开裂。而对于不同类型的药丸有不同的要求,如蜜丸干燥后应保持细腻滋润,软硬适中,浓缩丸干燥后应当保持圆润均匀,整齐无开裂。

合理的干燥工艺对保证丸剂干燥后外形的要求至关重要。蜜丸干燥应在常压80 ℃以下进行,至5成干时经常翻动丸药,时间不宜过长,以保持蜜丸的外形圆整、柔软滋润,否则水分过低,丸剂表面粗糙。水丸的干燥应当在常压80 ℃以下进行,均匀受热,以防止裂纹产生。糊丸应60 ℃以下干燥或置于通风处阴干,因糊丸内部的水分蒸发很慢,如果高温迅速干燥或暴晒,会使丸粒表面干而内部稀软,或整个丸粒裂缝或崩碎。含挥发性成分较多的丸剂应低温焖烘,60 ℃以下干燥,干燥时采用逐渐升温的方法,慢慢升至60 ℃左右,不翻动丸药,不进行冷热空气的对流,至8成干时,再开鼓风进行冷热空气的交换。因为挥发性成分在温度高时会随水分而挥发出去,同时含挥发性成分多的药物细粉极为疏松,热交换太快,细粉之间结合就不紧密而极易开裂,影响丸药的量及性状。

1.2 丸剂含水率《中国药典》对不同类型成品丸剂含水率均有要求,保持在较低的含水率以提高药物的稳定性,保证药物质量。《中国药典》2015年版测定中药水分有5种方法:费休氏法、烘干法、减压干燥法、甲苯法、气相色谱法[4]。

1.3 溶散时限所谓溶散是指丸剂在水中溶化、崩散,碎粒全部通过吊篮筛网,或虽未通过筛网但已软化没有硬芯,可作合格论。除另有规定外,小蜜丸、水蜜丸和水丸应在1 h内全部溶散;浓缩丸和糊丸应在2 h内溶散;微丸的溶散时限按所属丸剂类型的规定判定;大蜜丸不做溶散时限检查。

中药丸剂都含有部分粉料药材,其中有效成分的释放,在丸粒溶散基础上,粉料药还必须经过浸润、渗透、溶解、扩散等阶段[5]。影响丸剂溶散时间的因素很多,如药料的性质、粉料的细度、赋形剂的性质和用量、丸粒的含水率、泛丸速度、丸粒大小及干燥方法和温度等。

1.4 微生物限度中药丸剂微生物感染源自原材料、制备过程、包装和运输过程,有效防控微生物数量可以从注重原材料的前处理、使用洁净合格的黏合剂、注重制丸过程的工艺卫生、使用合格的包装材料及加强成品终端灭菌等方面管控[6]。

1.5 指标性成分的量中药丸剂在干燥过程指标性成分的量变化是评价其干燥成品质量最重要的指标之一。中药丸剂的指标性成分类型各异,如生物碱、苷类、挥发油、有机酸等。干燥过程通常伴随着传热和传质,因此,可能存在中药丸剂指标性成分流失或者化学转变的现象,最终导致丸剂干燥后药效降低或失效[7]。选择合理的干燥方法和设备及对干燥工艺参数进行优化,以减小中药丸剂指标性成分的量在干燥始末的变化。

2 中药丸剂干燥机制分析 2.1 中药丸剂的干燥过程中药丸剂的干燥过程分为预热阶段、恒速阶段、降速阶段。预热阶段为中药丸剂在干燥初始时的升温过程,随着丸剂的温度不断升高,内部水分蒸发速度不断加速,因此,丸剂干燥初期的预热阶段是短暂的干燥速率加速过程。当丸剂温度上升到相应干燥条件下的湿球温度时,其温度不再升高,干燥速率维持不变,干燥进入恒速阶段。恒速干燥阶段丸剂表面保持湿润的状态,丸剂内部有足够的水分往表面迁移,因此,该阶段干燥速率主要由外部因素控制,如干燥介质的温度、湿度、流速和方向,丸剂的物理状态等。随着干燥的进行,丸剂水分不断减少,表面不再保持湿润,表面温度由湿球温度继续上升,逐渐接近干燥介质的温度,干燥进入降速干燥阶段。丸剂在降速干燥阶段的干燥速率主要由内部水分向表面迁移的速率控制,而不是表面水分的蒸发速率,因此,该阶段水分由内往外迁移的形式和速率主要由丸剂内部结构特征决定。降速干燥阶段的水分迁移形式主要有扩散、毛细管流和由于干燥过程的收缩而产生的内部压力。

2.2 中药丸剂干燥工艺特性 2.2.1 温度因素温度因素作为由外部因素控制的恒速干燥阶段主要影响因素之一,升高干燥温度可强化传热,提高恒速干燥阶段的干燥速率。然而,中药丸剂中绝大多数的药理药效成分具热敏感性,如六味地黄丸中的丹皮酚溶解于热水中,干燥时温度高,该成分随水蒸气挥发而损失,因此干燥温度不宜超过70 ℃[8]。除此之外,在制丸过程中添加的辅料也可能对温度有要求,如元胡止痛滴丸的辅料PEG 6000的凝点为53~58 ℃,干燥温度过高易导致丸体变形,因而使用真空干燥在35 ℃温度下干燥[9]。中药丸剂热风干燥过程中,初期干燥温度过高会导致药丸表面干燥速度过快出现表面结壳、“硬皮”现象,阻止内部水分向表面迁移,不利于干燥的持续进行,且有可能因为药丸内部蒸气压力过高而导致炸丸、裂丸的现象直接影响成品质量。白娜仁[10]在蒙药水丸干燥研究中发现,干燥温度过高,蒙药水丸形成表层硬层,导致溶散时限延长而不符合要求。因此,中药丸剂干燥过程中,温度的控制要在干燥速率和产品品质上做出权衡,且应当偏向于保证产品品质。

2.2.2 微生物防控中药丸剂作为固体口服制剂,在微生物的量上有严格的限定,《中国药典》2015年版四部中明确规定,含药材原粉且不含发酵原粉的丸剂需氧菌总数限度为3×104 cfu/g、霉菌和酵母菌总数限度为100 cfu/g。中药丸剂干燥作为丸剂生产过程的末端工序,在产品微生物限度控制上尤为关键,干燥过程防控微生物数量主要通过防止污染和灭菌2种形式。防止药丸在干燥过程中被污染与生产环境、干燥设备及操作者规范性相关,如在非洁净环境中的干燥设备应当配置高效过滤器对吸入干燥设备的空气进行过滤。中药丸剂在干燥过程的同时进行灭菌要通过特定的干燥技术和干燥工艺或者增加灭菌单元进行组合应用来实现。总之,微生物的防控是中药丸剂干燥过程中应当考虑的因素。

2.2.3 持料方式干燥过程中,持料方式直接决定了被干燥物料在干燥器内的状态,按物料是否运动分为动态和静态。动态干燥可以提高丸剂和热介质的接触概率,可强化传热效率,加快干燥,并且适当的运动轨迹有利于保持丸剂球状外形。微丸、小丸由于尺寸和质量较小,用动态的持料方式不仅加速干燥、受热均匀,且形态上不易受影响,可使用转筒干燥机[11]、双锥回转干燥机[12]、沸腾床干燥机[13]等。然而,中药丸剂是由粉体药物通过辅料黏结成型,对于尺寸和质量较大的丸剂在干燥的过程中,由于内部水分的减少会使丸剂内部黏结性质发生改变,如果对丸剂施加过大的激振力或不适当的振动方式,可能造成丸剂散开失型。诸如茴香丸等质地较松散的丸剂,在干燥过程中受热后产生收缩,若再加以激振力,会导致丸剂开裂,因此一般采用静态持料的干燥方式。中药丸剂在确定干燥持料方式时,应充分了解丸剂的物性,以在干燥效率及产品品质上得到最优的结果。

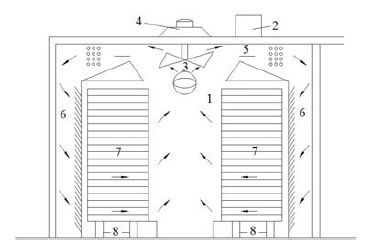

3 常见中药丸剂干燥工艺及装备 3.1 厢式热风干燥如图 1所示为间歇操作常压厢式干燥器,制备好的中药丸平铺在干燥盘内,置于干燥室内的固定支架或小车的支架上。如果干燥车间内为非洁净空间,空气经高效过滤装置及加热器后进入干燥器,然后以水平方向通过中药丸表面将其进行干燥。

|

图 1 厢式干燥示意图 Fig.1 Schematic diagram of hot air box drying |

厢式干燥机具有结构简单、制造较容易、操作简单、适应性较大等特点,在中小型中药丸剂生产厂家广泛应用,特别适用于干燥较贵重的中药丸剂,批量小、干燥程度要高以及随时需要改变风量、温度和湿度等干燥条件的情况。马新换等[14]优选了杞菊地黄丸在热风循环烘箱中的最优干燥工艺,选取干燥后杞菊地黄丸的含水量及溶散时限作为产品评价指标,结果表明干燥温度60 ℃、干燥时间28 h、物料厚度2 cm为最优干燥条件。由于厢式干燥中药丸一般使用静态持料的方式,因此,可能存在干燥不均匀而导致出现中药丸平衡含水率分布不均匀及色泽不均一等质量问题,同时,装卸物料及在实际生产过程中通常要进行人工翻料而造成劳动强度大,操作条件差及干燥时间长等缺点[15]。

3.2 真空干燥中药丸剂真空干燥技术是将湿丸置于密闭的负压环境下,适当地对湿丸进行加热升温,使药丸中的水分在较低的温度下蒸发,由真空系统带走水蒸气的干燥技术。中药丸剂真空干燥机采用热传导的方式对物料进行加热,导热介质一般有蒸汽、热水、导热油,密闭的空间配以真空系统,不仅使丸剂中水分的沸点温度降低,还能及时将蒸发出来的水蒸气带出干燥室,实现了高效率的低温干燥。中药丸剂比较适合的真空干燥器形式为箱式真空干燥机、双锥回转真空干燥机[16]。贾江坪[17]对双锥回转真空干燥机用于微丸干燥进行了研究,从双锥回转真空干燥机的工作原理、干燥速度的影响因素及干燥实例对双锥回转真空干燥机干燥微丸进行评价,结果表明微丸真空干燥的产品质量相比常压干燥要好。由于导热传热方式的传热效率受加热面与丸剂的接触面积的影响,因此,对于静态持料方式尺寸较大的丸剂与加热面接触近似于点接触的形式,可能出现干燥不均匀及干燥效率不高的现象。

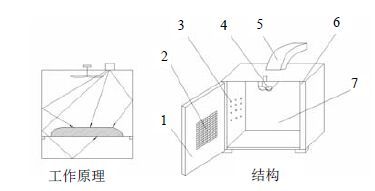

3.3 箱式微波干燥箱式微波干燥器由矩形谐振腔、输入波导、反射板、搅拌器等组成,如图 2所示。微波经波导传输至矩形箱体内,其矩形各边尺寸都大于1/2波长,从不同的方向都有波的反射,被干燥的中药丸剂在腔体内各个方向均可吸收微波能,进而被加热干燥。

|

图 2 箱式微波干燥示意图 Fig.2 Schematic diagram of microwave box drying |

微波干燥是指湿料内水分吸收特定频率的微波后产生热效应而蒸发,最终使物料干燥的一种方式。

由于水分是吸收微波的主要介质,水分在湿料中分布较均匀,干燥过程受热较均匀,从而可避免常规干燥过程中的表面硬化和内外干燥不均匀现象[18]。由于微波干燥技术具有能效高、烘干温度低、干燥时间短、无需预热、无余热,不影响被干燥物料的色、味、香及组织结构,灭菌、杀虫等优点,在中药湿丸干燥中应用广泛。卢鹏伟等[19]对六味地黄丸的微波干燥工艺进行了实验验证,对微波干燥后的药丸水分、溶散时限及微生物限度3个指标进行对比分析,得出微波干燥性能稳定、可靠,应采取一定的措施以改善在输送带不同位置药丸的水分、溶散时限2项指标的差异。静态持料方式的丸剂箱式微波干燥对干燥时间和干燥温度控制要求严格,铺料厚度不一和初始水分在丸剂中分布不均匀均易造成局部丸剂焦化和未干的现象。若采用水平旋转载物架和吊篮式旋转载物架,使物料整体动态干燥,可有效防止上述现象的发生,但动态吊篮的载料方式将使箱式干燥器内的有效承料空间减少,且增加了设备的复杂程度,成本增加。

4 中药丸剂干燥新技术和新装备 4.1 热泵干燥技术热泵是一种自身通过消耗少量能量从低温热源获取能量后在较高温度下放出更多能量的装置,因其具有显著节能效果的优势,已广泛应用于空调、采暖、泳池、干燥、精馏等领域[20]。

热泵干燥装置(heat pump dryer,HPD)由热泵和干燥2个系统组成,主要具备高效节能、可调温度范围宽、惰性介质密闭循环、易回收挥发性成分、产品质量好、环境友好等优点,在谷物干燥、蔬菜脱水、水产品干燥等领域应用广泛[21]。有关热泵干燥应用于中药干燥领域的报道较少,张赛男[22]比较了热泵干燥、自然晒干和热风干燥对干燥后金钱莲多糖量的影响,干燥条件均为温度45 ℃、空气流速1.5 m/s,采用苯酚-酸碱法测定多糖量,结果表明,热泵干燥后的金钱莲多糖量最接近鲜品金钱莲多糖的量,更适合于金钱莲的干燥。对于含热敏性成分的中药丸剂,热泵干燥技术在低温干燥、产品品质好、绿色环保有其独特的优势。

4.2 组合干燥技术组合干燥技术是由2种或2种不同干燥技术串联组合的干燥技术,解决单一干燥技术无法满足物料干燥要求的问题。组合干燥技术应用于中药丸剂干燥,通过整合不同干燥技术的优势,形成新的干燥工艺,不仅能提高效率降低能耗,且使干燥成品质量和经济效益提高。谭炜[23]进行了微波与热风组合干燥设备的开发研究,实验证明,微波与热风组合干燥具有干燥效果好、能耗低的特点,且对不同干燥物料的适应性广,整体能耗较单一微波干燥设备降低50%~70%,较单一热风干燥设备降低10%~30%,丸剂的品质得到提升,适合于中药丸剂的干燥。

将带式干燥和微波干燥技术的优势相结合就组合成了微波带式干燥。中药丸剂带式微波干燥机由于丸剂之间位置相对比较固定,具有基本相同的干燥时间,被干物料的色泽和湿含量均匀性好,设备结构简单,安装、检修方便。带式微波干燥技术在中药丸剂干燥的应用广泛,刘为民[24]以蜜丸、水丸、水蜜丸及浓缩丸4种类型丸剂为研究对象,利用热风干燥法和带式微波干燥法进行了对比研究,通过对干燥后药丸性状、含水量、溶散时间及微生物限度4个指标进行对比,结果表明微波干燥对提高药品质量和安全性具有重要价值,是中药丸剂干燥较为理想的方法。吴岩平等[25]对水丸多层隧道式微波干燥灭菌工艺进行了研究,通过考察带速、温度、料层厚度等因素对干燥后水丸的水分、溶散时限、微生物量的影响,得到最佳工艺条件为带速控制在1.45~1.55 m/min,物料出口温度控制在77~79 ℃,微波功率100 kW,丸粒厚度为10 mm,排风全速启动,物料出料温度接近40 ℃,基本冷却,产量约为250 kg/h,具有较高的生产效率。

4.3 高压电场干燥技术高压电场干燥技术(electrohydrodynamic drying or EHD drying)是一种新型的干燥技术。它是通过将被干燥物料放在下极板上,然后给上极板(平板、针状、线状等不同形状的电极)加一定幅度的直流电压或交流高电压,在两电极间形成电晕电场以实现物料干燥[26]。高压电场干燥技术具有物料不升温、干燥效率高、具有杀菌作用、实现智能控制、节约能源及环境友好等优势[27, 28],可应用于制药、化工、食品、作物种子等领域[29, 30, 31]。丁昌江等[32]利用自行研制的GXJ-2型高压电场干燥机对厚朴、知母等5种中药饮片进行研究,结果显示,高压电场干燥比热风干燥速度快7.7%~42.86%,干燥后有效成分多保留2.7%~30%。高压电场由于其特殊的“电场能传质”理论,与传统的热力传质理论不同,其驱动水分的迁移不需要通过升高温度,因此,实现了物料常温干燥,在中药材、中药固体制剂的干燥领域具有一定的发展前景。但目前对高压电场干燥机制的研究尚未成熟,大多数的研究还是实验室研究阶段。

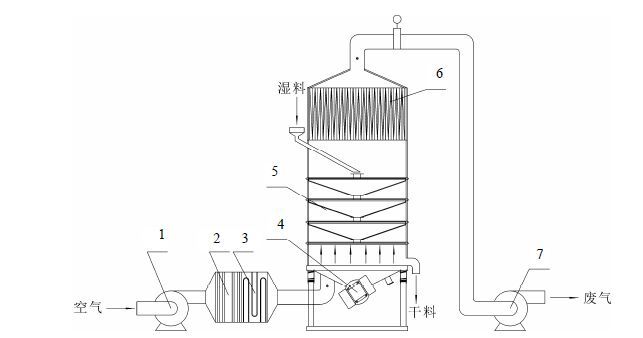

4.4 多层振动干燥技术中药丸剂多层振动干燥机是以洁净热空气为热源,振动电机及中药丸剂自身重力提供中药丸剂移动的驱动力,中药丸剂与热空气逆向穿流的干燥设备[33]。图 3是一种中药丸剂多层振动干燥工艺的示意图,可通过热风的流程和中药丸的流程来描述该多层振动干燥机的工作流程。新鲜空气由鼓风机引入经过滤、加热后进入干燥器的底部,穿过带有筛孔的多层干燥盘后,经除尘过滤由引风机排出。湿丸从投料口沿导料管落到干燥器内顶层的干燥盘中央,在干燥盘上沿导轨从中心到边缘运动,到达干燥盘边缘落料口后沿导槽落到下一层干燥盘的中央,直到到达最低一层干燥盘的落料口进行出料。从多层振动干燥机的工作流程可以看出,空气和被干燥的中药丸剂运动方向是逆向的,二者能充分地相互接触,有利于干燥过程的传热传质。干燥器中空气有温度梯度和湿度梯度,这不仅实现能量的梯级利用,且药丸在干燥过程中经历低温余热的升温过程,对其干燥品质的提高至关重要,尤其是对中药水丸的干燥。同时,中药丸剂在振动盘上做上下跳动及沿着螺旋型导轨圆周运动的复合运动,在整个干燥过程中起到进一步滚圆塑形的作用,保证了成品外观质量。通过延长中药丸剂在每一层干燥器的行径及振动辅助使中药丸剂与热空气之间充分接触来保证药丸多层振动干燥机在干燥温度较低的条件下仍具备高的干燥效率。干燥器内空气的温度、湿度及干燥器振动频率均可针对不同物性的中药丸剂进行调节,扩大了该干燥设备的适用范围。

|

图 3 中药丸剂多层振动干燥工艺的示意图 Fig.3 Schematic diagram of multilayer vibrating drying process of CMM pills |

5 中药丸剂干燥存在的问题及对策 5.1 干燥方式选择的局限性

中药丸剂具有多组分的特点,且大多含有热敏性成分,在高温下容易使药效成分分解或流失,因此,其干燥温度不能太高,干燥方法的选择上存在一定的局限。低温干燥的要求对干燥效率的影响较大,温度作为丸剂恒速干燥阶段传热传质主要驱动力之一,降低温度使得该阶段的干燥速率明显降低,以至于多数中药丸剂企业在使用50~60 ℃热风循环干燥烘箱或烘房对丸剂干燥进行工业生产时,耗时达12~24 h,部分品种甚至在30 h以上。同时,在使用烘箱或烘房干燥丸剂时,丸剂的干燥过程是静态的,为防止因受热不均匀造成丸剂形变、裂丸等质量问题,往往需要进行人工对药丸进行翻盘,增加了人力成本,因此,丸剂的干燥工序段的产能不足成为制药企业扩大生产规模的瓶颈问题。针对低温热风干燥工艺热效率的提高,可从合理设计气流组织及增加尾热回收系统等方面进行改进[34]。合理的气流组织应使热空气与物料充分接触以提高传热传质效率,合理处置热空气在干燥过程中形成的温湿度梯度,形成能量的梯级利用。热空气在干燥过程中充分带走丸剂中水分的同时进行合理的热量回收,以提高热效率。而解决中药丸剂在烘箱或烘房内静态干燥带来的问题,可对干燥设备中物料的承载形式进行设计改进,如以机械驱动方式的振动床、回转双锥筒及圆柱形滚筒等形式都可以实现丸剂在干燥过程中呈现运动的状态,不仅能使物料与热介质更均匀地接触,且药丸沿干燥器壁面的滚圆运动可对丸剂进一步进行塑形,提高外观质量。

5.2 干燥设备智能化程度不高中药丸剂干燥设备不仅要达到丸剂干燥的生产工艺各项指标,而且要满足GMP要求,即在满足设备强度、精度、表面粗糙度和运行的可靠性的同时,还要考虑结构的易拆卸清洗、无卫生死角等要求。近年来,随着传感技术及机械制造工艺的不断发展,丸剂干燥设备在产品稳定性和外观上取得了长足的进步,但是在设备智能化方面仍然有很大的发展空间。中药丸剂在干燥过程中的物性参数如水分、气味、外观形态及指标性成分量等仍以取样测量为主,因而其干燥工艺通常通过干燥开始前设定直到干燥过程结束。由于无法及时获知丸剂在干燥过程中物性参数的变化,导致无法对干燥工艺参数进行实时改变,进而无法保证丸剂品质甚至造成能源浪费。中药丸剂干燥设备的智能化发展或可以从其他产品干燥设备智能技术获得启发,智能技术如仿生系统、计算机视觉技术、微波介电谱技术、近红外反射光谱技术、磁共振成像技术、超声技术及静电传感技术等在食品干燥领域不断深入研究,并逐步应用于工业生产[35]。中药丸剂干燥是一个复杂的过程,实现丸剂干燥设备多方位的智能化还需要进行不断地研究探索。

5.3 干燥设备的适宜性有待提高中药丸剂干燥新设备的推广应用存在多方面的不适宜性。我国于2011年3月正式实施的《药品生产质量管理规范(2010年修订)》(简称新GMP)对制药设备的设计制造与安装、验证和质量控制方面做出了更加严格的规定,给制药装备制造企业带来挑战[36]。一些结构简陋、工艺粗放、能耗高且成本低廉的中药丸剂干燥设备往往因不符合新GMP要求而逐渐被淘汰。而部分基于新技术开发的丸剂干燥新设备面临着技术不成熟、设备复杂及成本过高等因素而无法应对大规模的工业生产应用。总之,中药丸剂干燥设备应以通用设备为基础,应用先进的理念和技术进行升级改造,以高效、低耗、质优的设计制造理念来满足中药工业化生产对丸剂干燥设备的需求。

6 结语干燥作为中药丸剂制备过程的关键操作单元,其工艺过程的控制直接影响到成品品质。不同类别的中药丸剂,从药丸物性、产量等条件选择不同的干燥方式。传统的中药丸剂干燥技术各有优缺点,并且技术发展至今已相对成熟,相比之下,一些新型低能耗、低成本、高效率的干燥技术和设备应用较少。诸如热泵技术、组合干燥技术及高压电场干燥技术等新型干燥技术在中药丸剂干燥中的应用,对于提高产品品质方面有其优势,但仍存在投资成本较高及技术应用不成熟等实际问题。多层振动干燥机在充分考虑干燥过程中热质传递理论,提高能源利用率,合理控制干燥介质温度梯度和湿度梯度,保证丸剂的产品品质且结构简单,有较大的发展前景。总体来说,中药丸剂干燥设备朝着高效、节能、环保、智能的方向发展,随着对丸剂干燥机制研究的不断深入、传感技术的不断发展、计算机控制技术与干燥设备的有效融合,中药丸剂干燥工艺和设备将不断从实验转向生产应用,更智能化,更符合GMP生产要求的丸剂干燥设备将应用于工业生产。

| [1] | 郭国富, 陈天朝. 略论中药丸剂战略优势[J]. 中医学报 , 2012, 27 (8) :990–992. |

| [2] | 周立法, 赵小英. 中药丸剂的制作与工艺质量控制[J]. 医药工程设计 , 2011, 32 (4) :12–18. |

| [3] | 中国药品检验标准操作规范 [S]. 2010. |

| [4] | 中国药典 [S]. 四部. 2015. |

| [5] | 徐岩, 于丽新, 石晶, 等. 影响中药丸剂溶散时限的因素及解决方法[J]. 中国冶金工业医学杂志 , 2007, 24 (S1) :25–27. |

| [6] | 杨晓东, 刘兴文. 中药丸剂的染菌途径与防控措施分析[J]. 中国药业 , 2011, 20 (22) :92–93. |

| [7] | 唐文文, 李国琴, 宋平顺, 等. 大黄干燥方法研究[J]. 中草药 , 2013, 44 (4) :424–429. |

| [8] | 肖绍玲, 马燎原. 浓缩六味地黄丸制备工艺的优化[J]. 中成药 , 2009, 31 (2) :299–300. |

| [9] | 任一杰, 张喜民, 邓月婷, 等. 元胡止痛滴丸的成型工艺及晾丸工艺研究[J]. 药学进展 , 2012, 36 (12) :471–474. |

| [10] | 白娜仁. 干燥温度对蒙药水丸质量指标的影响[J]. 中国民族医药杂志 , 2013 (6) :56–57. |

| [11] | 陈岩, 郭天峰, 吕莉娟. [J]. 机电信息 , 2003 (24) :18–19. |

| [12] | 何咏涛, 何崇勇, 肖宜波, 等. 双锥回转真空干燥机的特性和影响因素分析及研究[J]. 机电信息 , 2013 (2) :29–32. |

| [13] | 靳世英, 袁海龙, 靳士晓, 等. 黄芩苷纳米晶体微丸的制备及其药代动力学初步研究[J]. 中国中药杂志 , 2013, 38 (8) :1156–1159. |

| [14] | 马新换, 肖正国, 马琴国, 等. 正交试验优选杞菊地黄丸的干燥工艺[J]. 中医研究 , 2012, 25 (2) :59–61. |

| [15] | 庄越, 曹宝成, 萧瑞祥, 等. 实用药物制剂技术[M]. 北京: 人民卫生出版社, 1998 . |

| [16] | 狄建兵, 李泽珍, 李春芳. 山药真空干燥工艺的研究[J]. 山西农业大学学报: 自然科学版 , 2013, 33 (2) :126–129. |

| [17] | 贾江坪. 双锥回转真空干燥机在微丸干燥领域的应用[J]. 机电信息 , 2006 (29) :52–54. |

| [18] | 蒋东旭, 史岑慧, 王德杭, 等. 微波干燥应用于妇炎康片的工艺研究[J]. 世界科学技术-中医药现代化 , 2012, 14 (6) :2227–2230. |

| [19] | 卢鹏伟, 杨晨华, 单雯, 等. 六昧地黄丸 (浓缩丸) 微波干燥工艺的验证[J]. 河南大学学报: 医学版 , 2005, 24 (2) :31–33. |

| [20] | 潘永康, 王喜忠, 刘相东. 现代干燥技术[M]. 北京: 化学工业出版社, 2006 . |

| [21] | 吕金虎, 赵春芳, 李金成. 热泵干燥技术在农副产品加工中的应用与分析[J]. 农机化研究 , 2010, 32 (1) :212–217. |

| [22] | 张赛男. 不同干燥方法对金线莲多糖含量的影响[J]. 中药与临床 , 2015, 6 (2) :8–10. |

| [23] | 谭炜. 微波热风组合干燥设备的设计和应用[J]. 机电信息 , 2014 (23) :12–14. |

| [24] | 刘为民. 中药丸剂生产中微波干燥的价值研究[J]. 河南中医 , 2013, 33 (9) :1573–1574. |

| [25] | 吴岩平, 陈妍纯. 多层隧道式微波干燥灭菌机在水丸中的应用[J]. 中国现代药物应用 , 2013, 7 (14) :242–244. |

| [26] | 李云祥, 孟祥海, 李楷, 等. 高压电场中蔗糖溶液的蒸发特性[J]. 安徽农业科学 , 2015, 43 (21) :11–14. |

| [27] | Dinani S T, Havet M, Hamdami N. Drying of mushroom slices using hot air combined with an electrohydrodynamic (EHD) drying system[J]. Dry Technol , 2014, 32 (5) :597–605. |

| [28] | Malumba P, Odjo S, Boudry C, et al. Physicochemical characterization and in vitro assessment of the nutritive value of starch yield from corn dried at different temperatures[J]. Starch-Stärke , 2014, 66 (7/8) :738–748. |

| [29] | 白亚乡, 梁运章, 丁昌江, 等. 高压电场在热敏性物料干燥应用中的研究进展[J]. 高压电技术 , 2008, 36 (6) :1225–1229. |

| [30] | 白亚乡, 胡玉才. 高压电场与真空冷冻联合干燥海参方法及其效用分析[J]. 高压电技术 , 2014, 40 (7) :2191–2196. |

| [31] | 季旭, 冷从斌, 李海丽, 等. 高压电场下玉米的干燥特性[J]. 农业工程学报 , 2015, 31 (8) :264–271. |

| [32] | 丁昌江, 卢静莉, 梁运章. 高压电场干燥中药饮片的试验研究[J]. 内蒙古工业大学学报 , 2008, 27 (2) :95–99. |

| [33] | 杨 明, 伍振峰, 张帅杰, 等. 一种多层振动干燥机: 中国, 201420215899.4 [P]. 2014-11-02. |

| [34] | 田晓亮, 孙晖, 王兆俊. 对中药干燥工艺与设备的研究与探讨[J]. 机电信息 , 2006 (23) :10–12. |

| [35] | Su Y, Zhang M, Mujumdar A S. Recent developments in smart drying technology[J]. Drying Technol , 2015, 33 (3) :260–276. |

| [36] | 杨明, 伍振峰, 王雅琪, 等. 中药制药整备技术升级的政策、现状与途径分析[J]. 中草药 , 2013, 44 (3) :247–252. |

2016, Vol. 47

2016, Vol. 47