2. 中药制药过程新技术国家重点实验室, 江苏连云港 222001

2. State Key Laboratory of New-tech for Chinese Medicine Pharmaceutical Process, Lianyungang 222001, China

制药生产企业通常使用产品离线检测结果来对产品进行放行,如果最终产品检测结果符合成品质量标准即可投放市场,反之将被判断为不合格品进行返工或销毁。中药制备过程一般周期长,工艺复杂,经过长期运行,工艺不可避免地会发生变化和偏移,从而引起中药产品质量的改变,增加不合格品的出现几率[1],不仅造成资源的极大浪费,而且给生产企业增加高昂的生产成本。为了减少产品不合格现象的产生,急需找出一种过程控制方法来对生产过程进行在线控制,建立在线放行标准,减少终产品出现不合格产品的几率,节约社会资源,降低生产成本。

统计过程控制(statistical process control,SPC)技术是指为了贯彻预防原则,应用统计方法对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受且稳定的水平,从而保证产品的质量符合规定要求的一种技术[2,3]。SPC技术的主要表现形式多采用控制图和相应的过程能力分析,它们的运用不仅能够及时对产品生产过程进行可靠的评估,还可以确定过程的统计控制界限,判断生产过程是否可控,实现生产过程在线实时放行[3,4]。本实验以热毒宁注射液青蒿金银花醇沉工序为研究对象,收集29个大生产正常批次青蒿金银花醇沉终点样本作为训练集用于建立关键质控指标的定量放行标准,并采用中心组合实验设计,实验室制备13批不同醇沉工艺参数条件下的青蒿金银花醇沉终点样本作为验证集,验证放行标准的灵敏度及可靠性。

1 仪器与材料Milli-Q Academic纯水机,美国Millipore公司;U3000型高效液相色谱仪、Ultimate Mate 3000型检测器,美国Cohesive Technologies公司;H1650-W台式高速离心机,湖南湘仪实验室仪器开发有限公司;D2015W型电动搅拌器,上海梅颖浦仪器仪表制造有限公司;BC/BD-519HAN卧式冷藏冷冻转换柜,海尔集团有限公司;BP211D型万分之一电子天平、ME104E型电子天平,梅特勒-托利多仪器有限公司。

对照品隐绿原酸(批号101245643,质量分数≥98.0%)、绿原酸(批号110753-201314,质量分数为96.6%),中国食品药品检定研究院;对照品新绿原酸(批号101212168,质量分数≥98.0%),Sigma公司;甲醇(批号021240102),上海星可高纯溶剂有限公司;磷酸(批号20120703),国药集团化学试剂有限公司。

2 方法与结果 2.1 样本采集及制备 2.1.1 训练集样本采集信息训练集样本来自江苏康缘药业股份有限公司数字化提取工厂,收集29个批次,每个批次取醇沉静置终点样本5个,共145个青蒿金银花醇沉样本作为训练集样本,样本批号分别为Z140607、Z140611、Z140612、Z140614、Z140615、Z140616、Z140619、Z140622、Z140624、Z140626、Z140701、Z140703、Z140706、Z140711、Z140713、Z140715、Z140803、Z140807、Z140812、Z140815、Z140817、Z140818、Z140820、Z140822、Z140901、Z140904、Z140906、Z140908、Z140911。

2.1.2验证集样本制备方法前期研究结果表明醇沉乙醇体积分数(A)和醇沉前药液相对密度(B)是影响青蒿金银花醇沉效果的关键工艺参数[5],因此以改变A和B来制备验证集样本。验证集样本制备方法:使用Design expert 8.06软件,采用中心组合设计建立2因素(A、B)5水平(−α、−1、0、+1、+α)的验证集样本制备方法,中心点重复5次(中心点工艺参数同大生产的正常参数),α值选择1.414,对应的因素水平分别为A:54%、60%、75%、90%、96%,B:1.02、1.04、1.10、1.12、1.16。取Z140901批青蒿金银花醇沉前药液适量,按照上述工艺参数进行醇沉,静置48h,检测各样本醇沉上清液中4个质控指标的量。

2.2 训练集与验证集样本质控指标检测结果质控指标新绿原酸、绿原酸、隐绿原酸的定量测定及固含物测定均参照文献方法[5]。按照质控指标检测方法对训练集与验证集样本进行检测,结果见表 1、2。

| 表 1 训练集样本质控指标检测数据 Table 1 Data of training set samples for quality control indexes |

| 表 2 验证集样本质控指标检测数据 Table 2 Data of verification set sample for quality control indexes |

统计过程控制技术的主要表现为控制图,控制图是对过程主要控制指标进行测定、记录、评估和检测,以判断过程是否处于统计控制状态的一种用统计方法设计的图形[6],本实验首先采用均值-移动极差-极差(individual-moving range-range,I-MR-R)控制图[7,8]和过程能力图[9,10]判断对青蒿金银花醇沉过程进行可控性分析,采用休哈特(Shewhart)控制图建立青蒿金银花醇沉过程4个质控指标实时放行标准,实现生产过程在线放行目的。

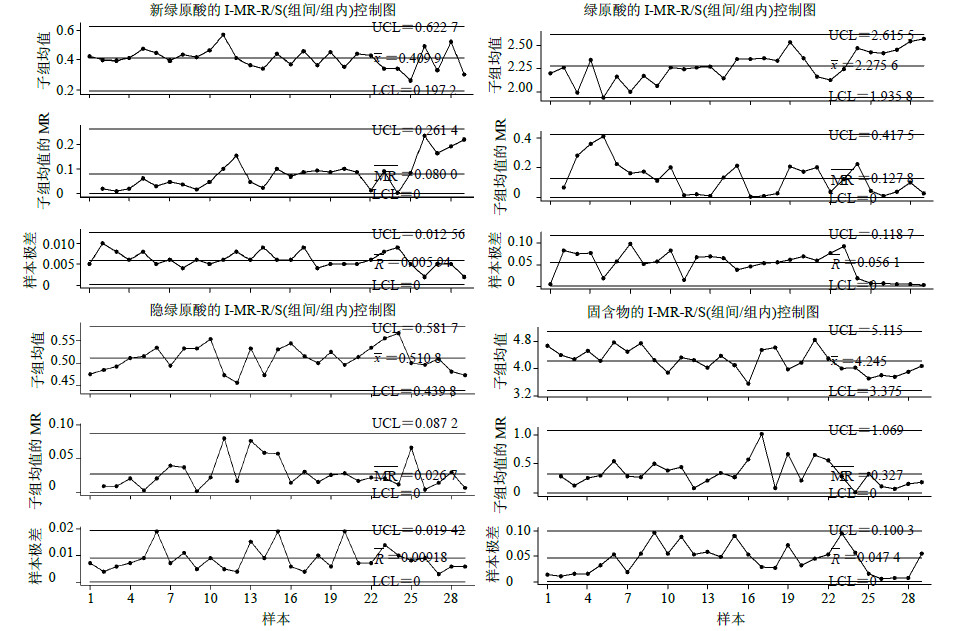

2.3.1 青蒿金银花醇沉过程中质控指标可控性分析本实验采用I-MR-R控制图对醇沉过程中质控指标进行可控性分析,其中单值控制图可以说明过程中心是否受控,移动极差控制图可以说明子组间差异是否受控,极差控制图可以说明子组内差异是否受控[7,8]。在进行醇沉过程中质控指标可控性分析之前,首先对大生产收集的样本质控指标进行正态检验。采用Minitab 16软件对表 1中145个样本的质控指标数据进行正态分布检验,根据P>0.05即判断为正态分布方法可以得出新绿原酸P=0.082>0.05,绿原酸P=0.169>0.05,隐绿原酸P=0.062>0.05,固含物P=0.422>0.05,说明145个样本的4个控制指标均服从正态分布。青蒿金银花醇沉过程可控性分析结果见图 1,由图 1中单值控制图可以看出145个醇沉终点样本中的4个质控指标的平均值均处于受控状态,移动极差控制图结果说明29个批次醇沉终点样本中的4个质控指标批次间差异处于受控状态,极差控制图说明每个批次5个样本的4个质控指标处于受控状态,结果显示青蒿金银花醇沉过程可控性较好。

|

UCL为控制上限 LCL为控制下限 x为质量分数平均值 R为极差平均值 MR为移动极差平均值,下同 UCL is uppercontrollimitLCLis low control limit xis theaverage of content Ris the average ofrange MRis the average of moving range,same as below 图 1 新绿原酸、绿原酸、隐绿原酸及固含物的I-MR-R控制图Fig.1 I-MR-R control charts of neochlorogenic,chlorogenic acid,cryptochlorogenic acid,and solid content |

过程能力能够反映出生产过程技术、管理和人的因素是否处于受控状态。当生产过程中只有正常因素起作用,没有异常因素起作用时的生产状态称为稳定受控状态,较好的过程控制能力是建立该过程定量实时放行标准的首要条件。

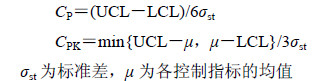

过程能力分析通常采用过程能力指数来表示,过程能力常用指数用CP或CPK表示(当分布中心与公差中心重合时,工序能力指数记为Cp;当分布中心与公差中心有偏离时,工序能力指数记为Cpk),具体计算方法按公式进行[9,11]。

CP反映过程能力满足质量要求的程度,CPK反映当产品的质量特性的均值偏离目标值时的过程能力指数,过程能力指数评价表[12]见表 3。

| 表 3 过程能力指数评价表 Table 3 Evaluation of process capability indexes |

对青蒿金银花醇沉样本进行过程能力分析,大生产时青蒿金银花醇沉终点内控标准如下:新绿原酸0.20~0.70mg/g,绿原酸1.70~2.90 mg/g,隐绿原酸0.40~0.65mg/g,固含物3.1%~5.4%,结果见表 4。由表 4可以得出质控指标绿原酸、隐绿原酸、固含物的CPK均大于1.33,表示过程生产能力良好,状态稳定;质控指标新绿原酸的CPK为1.32,表示生产过程能力一般,有较大提升空间。为了建立青蒿金银花醇沉过程较为严格的在线放行标准,对质控指标新绿原酸、绿原酸、隐绿原酸和固含物均建立在线放行标准。

| 表 4 新绿原酸、绿原酸、隐绿原酸及固含物的过程能力分析结果 Table 4 Process capability control results of neochlorogenic, chlorogenic acid, cryptochlorogenic acid, and solid content |

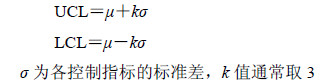

统计过程控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,计量型控制图通常采用Shewhart控制图[13,14,15]。Shewhart控制图控制限计算方法见公式。

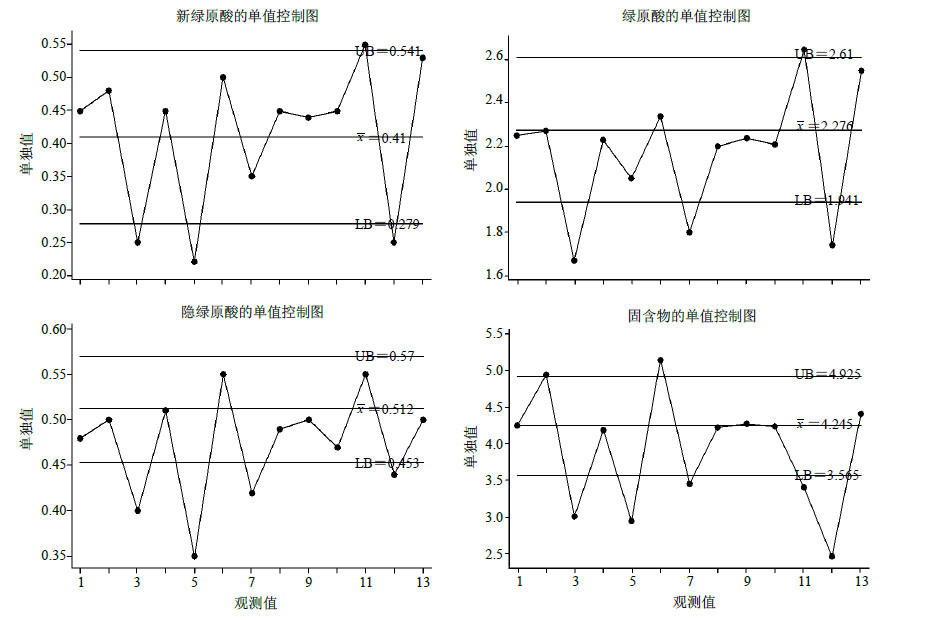

本实验采用单变量统计过程控制方法对青蒿金银花醇沉过程中重要的质控指标实施单变量统计过程控制,建立在线实时放行标准。为了严格控制生产过程,控制限计算时k值取2,按照“2.3.3”项下公式计算青蒿金银花醇沉过程实时放行标准,结果Shewhart控制图控制限的LCL和UCL分别为新绿原酸0.279、0.541 mg/g,绿原酸1.941、2.610mg/g,隐绿原酸0.453、0.570 mg/g,固含物3.565%、4.925%。采用表 3中13个批次验证集样本对图 1的控制限进行验证,判断13个验证集样本的受控情况。13个样本各质量属性Shewhart控制图见图 2。

|

UB为放行控制上限LB为放行控制下限x为质量分数平均值,下同 UB is upper limitrelease LBis lowlimit release,xis the average of content,same as below 图 2 新绿原酸、绿原酸、隐绿原酸及固含物Shewhart控制图Fig.2 Shewhart control chart of neochlorogenic, chlorogenic acid, cryptochlorogenic acid, and solid content |

图 2中1、4、8、9、10号样品醇沉参数为正常工艺参数,4个质控指标均在放行控制限范围内,3、5、12号隐绿原酸及固含物的值均低于LB,由表 3可以看出这3份样品制备过程中醇沉乙醇体积分数均在90%或以上,较高体积分数醇沉应是导致各成分转移低的原因,直接导致醇沉终点时各指标低于LB;2、6号样品固含物指标高于UB,其醇沉前药液相对密度为1.02、1.04,远远低于正常工艺参数,可能导致醇沉过程中固含物的转移增加,超出UB,7号样品绿原酸、隐绿原酸、固含物指标均低于LB,分析其原因可能是醇沉前药液相对密度高于正常工艺参数,醇沉过程不易搅拌均匀,容易造成对成分的包裹,导致醇沉过程中多个质控指标转移率低于LB;11号样品新绿原酸、绿原酸的量高于UB,其制备过程醇沉浓度为54%,低于正常参数,可能是由此原因造成2个质控指标高于UB。由图 2可以看出正常工艺样品的各个指标均在放行控制限内,工艺参数异常的样本4个指标中均出现超出或低于控制限的情况,可以看出建立的青蒿金银花醇沉终点的实时放行标准能较好地控制放行产品质量。

3 讨论中药生产过程中导致质量生产变异的因素有很多,根据因素对产品质量影响的大小和性质,一般将其分为2类,一类是特殊因素,一类是随机因素。特殊因素有很多,比如工艺过程的变动,设备性能不稳定,人员的变动等,这些因素对产品质量的影响是显著的,在技术上容易被识别和消除;随机因素也有很多种类,比如仪器的微小震动,温湿度的轻微变化、原辅料的细微差异等,这种因素对产品质量的改变是细小的,在技术上不易被识别,更不可能被消除,但如果从根本上改变了过程,则这种波动将会大大减少。本实验研究时对青蒿金银花醇沉过程多个质控指标进行了考察,除新绿原酸、绿原酸、隐绿原酸、固含物外还考察了咖啡酸、断氧化马钱子苷、总酸等多个指标,由于有的指标在正态判断或过程能力评价时出现不符合建立在线放行标准的结果,故未放入本实验中,后续将继续对醇沉过程控制进行深入研究,找出影响的特殊因素,提高控制能力。

本实验基于μ+kσ原则以关键工序的关键质量控制指标建立了热毒宁注射剂制备过程中青蒿金银花醇沉终点Shewhart控制图,控制限建立过程中如果k值取3,则控制限范围较为宽泛,分析控制限宽泛的原因可能是统计过程控制模型是由29个批次生产样本建立的,每个批次样品可能是由不同批次药材而来,药材中成分的差异扩大了控制限范围,导致对参数异常反馈不够灵敏,为了解决药材指标成分量差异给控制限带来的影响,后续尝试使用质量指标的转移率建立实时放行标准,进一步更新完善放行标准。

| [1] | 周海燕, 徐冰, 史新元, 等. 统计过程控制在栀子前处理生产工艺中的应用[J]. 中国实验方剂学杂志, 2012, 18(11):16-20. |

| [2] | 钱夕元, 荆建芬, 侯旭暹. 统计过程控制(SPC)及其应用研究[J]. 计算机工程, 2004, 30(19):144-145. |

| [3] | 吴莎,刘启安,吴建雄,等.统计过程控制结合近红外光谱在栀子中间体纯化工艺过程批放行中的应用研究[J].中草药,2015,46(14):2062-2069. |

| [4] | 张海东. 统计过程控制(SPC)及其应用[J]. 科技致富向导, 2015(9):234-234. |

| [5] | 王永香, 米慧娟, 张传力, 等. Box-Behnken响应面法优化热毒宁注射液金银花和青蒿(金青)的醇沉工艺研究[J]. 中草药, 2015, 46(5):671-678. |

| [6] | 王毓芳. 统计过程控制的策划与实施[M]. 北京:中国经济出版社, 2005. |

| [7] | 封波. 多变量统计过程控制的应用研究[D]. 杭州:浙江大学, 2002. |

| [8] | Nomikos P, MacGregor JF. Multivariate SPC charts for batch processes[J]. Technometrics, 1995, 37(1):41-59. |

| [9] | 王胜先, 孙静. 单值数据的过程能力指数与过程性能指数比较[J]. 清华大学学报:自然科学版, 2006, 46(12):2049-2052. |

| [10] | 王立岩, 唐加福, 宫俊. 基于过程能力图的过程能力分析及研究[J]. 统计与决策, 2009(19):17-19. |

| [11] | 陶泳, 朱文玉. CPK(过程能力指数)与PPK(过程性能指数)[J]. 中国质量, 2005(1):77-78. |

| [12] | 陈波. 浅谈精品的评价与过程能力指数[J]. 中国新技术新产品, 2013(11):240. |

| [13] | 陈翔宇, 梁工谦. 休哈特控制图在现代制造业质量控制中的作用和地位——纪念休哈特控制图诞生80周年[J]. 标准科学, 2005(7):40-41. |

| [14] | 房纪涛, 杨慕升. 基于休哈特控制图的制造过程质量监控系统[J]. 山东理工大学学报:自然科学版, 2006, 20(3):62-65. |

| [15] | 王敏华, 周娟, 沈丹. 累积和控制图与休哈特控制图联合应用方法[J]. 湖北工业大学学报, 2008, 23(5):59-61. |

2016, Vol. 47

2016, Vol. 47