2. 成都中医药大学医学技术学院, 四川 成都 611137;

3. 国家中医药管理局中药炮制技术重点实验室, 成都 611731

2. College of Medical Technology, Chengdu University of Traditional Chinese Medicine, Chengdu 611137, China;

3. The Key Laboratory of Technology of Chinese Medicine Processing State Administration of Traditional Chinese Medicine, Chengdu 611731, China

中药饮片是指药材经过炮制后,可直接用于临床或制剂生产使用的处方药品[1]。中药材因其生长环境及采收加工过程等而含有大量微生物,传统应用多经过炮制加工成饮片后入汤剂煎煮或直接口服。中药饮片因来源和炮制加工过程等而含有大量微生物,其危害主要体现在2个方面:一是影响饮片贮存期和质量稳定性;二是影响临床用药安全性和有效性。微生物灭菌不彻底易导致中药饮片发霉、变质,影响饮片质量;有害微生物进入人体可引起伤寒、急性胃肠炎等,甚至威胁患者生命安全[2, 3, 4]。因此,为控制中药饮片的质量、保证临床疗效及用药安全,对饮片进行灭菌操作,控制其微生物限度是必然的要求。

中药饮片由中药材加工而来,其质量控制应比中药材更严格,但目前饮片在微生物方面的规定与药材并没有区别。中药饮片微生物限度目前关注较少,《中国药典》及各炮制规范对此也未作明确规定。尤其对于那些仅需简单净制不需要特殊处理即可服用的“原形饮片”(果实类、种子类和花类等),仅通过去除杂质、分拣或水洗等简单的净制手段,并不能完全去除药材中的微生物。而通过加热或加辅料等手段进行炮制得到的饮片,由于药材炮制过程和辅料的引入会导致饮片的微生物更为复杂。本文总结了中药饮片微生物控制的现状,介绍了近年来微生物灭菌方法,提出对中药饮片的灭菌方法和质量标准中微生物限度的一些思考与讨论,以期为中药饮片质量标准提升及保证用药安全提供参考。

1 中药饮片微生物研究及其标准现状中药饮片由中药材加工炮制而成,一般可分为净制、切制及炮制。经过对《中国药典》2010年版一部进行统计,共有400多味中药饮片标准与中药材相一致,标准上没有体现差别。药典凡例中规定:“正文中未列饮片和炮制项的,其名称与药材名相同,该正文同为药材和饮片标准;正文中饮片炮制项为净制、切制的,其饮片名称或相关项目与药材相同”[1]。

对于仅通过净制得到的原形饮片,如菊花、枸杞、麦冬等,仅去除杂质,根据药典凡例规定及现行质量标准中都没有体现出饮片洁净度与安全性高于药材。直接口服饮片如三七粉等,在服用前不经过煎煮等操作,若微生物超标,极易导致安全问题,影响患者生命安全。需经过切制制得的饮片,如川牛膝、土茯苓等,在切片前需要进行洗净、润透等操作,潮湿的环境最适宜细菌等微生物生长繁殖[5, 6, 7, 8],易腐烂甚至霉变,细菌的快速生长繁殖会影响药材的有效成分及药材质量,饮片质量也势必会受到影响。而其饮片质量标准仍然同药材,未对微生物限度等作出相应的规定,标准的合理性、适用性值得商榷。采用加热或加辅料等炮制方法对药材进行炮制制得的饮片,辅料等的使用可能引入微生物,即使是加热炮制,微生物的量也不一定能达到安全范围[9],如酒炙炮制对黄曲霉毒素几乎无影响[10];而饮片标准对此类药物也未作微生物限度规定。又如胆南星,在饮片炮制过程中加入了牛、羊或猪胆汁,引入大量微生物,而在检查项中仅对其性状、鉴别等内容进行了规定,未对微生物限度进行规定。

2 灭菌技术及其研究现状灭菌法系指用适当的物理或化学手段将物品中活的微生物杀灭或除去,从而使物品残存的微生物的概率下降至预期的无菌保证水平的方法[1]。灭菌操作在中药材和饮片的生产过程中具有重要作用,采用的灭菌措施既要杀灭或除去所有微生物还要保证药物的安全性、有效性和稳定性,不影响疗效[11]。因此,在选用灭菌方法时需结合药物的化学成分、药性等综合考虑采用有效的灭菌方法,合理运用灭菌技术。目前常用的灭菌技术及其应用现状如下。

2.1 干热灭菌法干热灭菌是利用火焰或干热空气达到杀灭微生物或消除热原物质[1]。干热灭菌法对药效影响小,但干热空气穿透力弱且温度不均匀,灭菌时间长,适用于耐高温、不允许湿气穿透的油脂类药材。王睿陟等[12]考察了黄芩粉干热灭菌的工艺条件,正交试验优化后最佳工艺:药粉厚度为2 cm,加热时间为10 h,加热温度为100 ℃,灭菌效果好且灭菌前后黄芩苷的量无显著差异。陆颂规[13]研究了干热灭菌法对花叶、果实、根茎及混合类4类药材细粉的灭菌效果,研究表明灭菌效果好,仅改变了花叶类、果实类药粉的外观颜色,未对药粉有效成分造成影响,弥补了热压蒸气灭菌法的不足。

2.2 湿热灭菌法湿热灭菌利用流通蒸气或高压饱和蒸气、沸水喷淋等手段使微生物菌体中的蛋白质、核酸发生变性而杀灭微生物[1]。湿热灭菌包括热压灭菌、流通蒸气灭菌等。流通蒸气不能完全杀灭细菌孢子,由于中药材间隙大,微生物大都吸附在表面,其灭菌效果明显,对药材色泽、化学成分影响不大。湿热灭菌法灭菌能力强,简便易行,为热力灭菌中最有效、应用最广泛的灭菌方法,但灭菌时需要经高温、高压作用,对不耐热、易水解药材不适用。张炳忠[14]探讨水洗除菌、热压灭菌等几种灭菌方法,得出了同样的结论。黄龙等[15]采用不同灭菌方式考察对三黄药材的灭菌效果及质量影响,结果表明热压灭菌效果好,对大黄、黄连质量几乎无影响,但黄芩中黄芩苷的量降低,可能与黄芩苷水解有关。陈晓平等[16]采用4种灭菌方法对三七粉灭菌并考察对其质量的影响,得出流通蒸气灭菌效果最为理想。

2.3 微波灭菌法微波灭菌主要基于热效应和电磁力效应共同作用。一方面,水可强烈地吸收微波,微生物中极性水分子可随微波电场方向改变而高速转动,并与周围不转或转速不同的分子发生摩擦、碰撞,从而产生杀菌能力;另一方面,微生物中的活性分子构型遭受到微波高强度电场的破坏,影响其自身代谢,导致微生物死亡[17]。微波灭菌对药效的影响较小,但对物料的厚度、含水量及有效成分热稳定性有一定要求,当含湿率和灭菌时间在一定范围内,含湿率越高,微波灭菌时间越长,杀菌效果越好[18, 19, 20, 21]。王东等[22]考察了不同灭菌方法对木香药材有效成分的影响,结果表明微波灭菌法灭菌效果最好,木香内酯的量最高,适合木香药材的灭菌。

2.4 紫外线灭菌法紫外线属于电磁波非电离辐射,主要作用于核酸蛋白,促使其变性;同时由于辐射,空气中产生微量臭氧,共同发挥灭菌作用。紫外线穿透力弱,主要用于空气灭菌和表面灭菌。姜华等[23]以10种原生药粉为对象比较研究热压灭菌法和紫外线灭菌法的灭菌效果,结果表明热压灭菌法灭菌效果明显,紫外线灭菌法不适合药材灭菌。

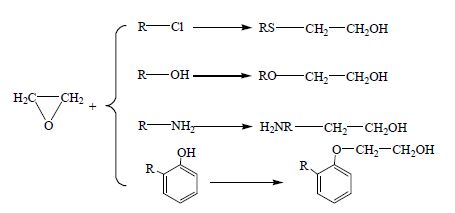

2.5 环氧乙烷灭菌法环氧乙烷可以与蛋白质上的巯基(-SH)、羟基(-OH)、氨基(-NH2)和酚羟基等发生烷基化作用(图 1),使蛋白质失去作用基团,阻碍其正常的新陈代谢和化学反应,从而导致微生物死亡。环氧乙烷杀菌能力强、灭菌彻底[24],但为易燃易爆的有毒气体且对灭菌装置的安装操作和使用管理有特殊要求[25]。据文献报道,环氧乙烷对艾叶、薄荷等芳香性药材灭菌,灭菌效果好,对药材外观等无明显影响,有效成分量无显著差异,可用于该类药材的灭菌[26, 27]。

|

图 1 环氧乙烷与蛋白质烷基化 Fig. 1 Epoxy ethane and protein alkylation |

乙醇蒸气灭菌通过加热汽化一定浓度的乙醇对被灭菌药物熏蒸以达到杀菌目的,主要利用乙醇渗透到微生物细胞及芽孢壁内使其蛋白质变性,进而杀死微生物细胞及其芽孢。吕鹏等[28]探讨了乙醇蒸气灭菌对中药固体制剂的灭菌效果,结果表明乙醇蒸气灭菌效果明显:成品合格率为62%,粉末合格率为38%,饮片合格率为90%,该灭菌方法可行。王丽萍等[29]采用饮片卫生学指标评价乙醇蒸气对水蛭、全蝎等17味饮片的灭菌效果,研究表明乙醇蒸气灭菌安全有效,可作为中药饮片的灭菌方法。

2.7 60Co-γ辐射灭菌法60Co-γ辐射灭菌是利用60Co辐射源放出γ射线进行电离辐射杀灭物品中的微生物而达到灭菌目的。γ射线穿透力强,灭菌过程温度变化小,适用于不耐热或含挥发性成分药品灭菌,但灭菌周期长,设备投入高,辐照的品种有限。段宝忠等[30]研究了60Co-γ辐射灭菌对川贝母质量的影响,结果表明60Co-γ辐射灭菌防霉变、防虫蛀效果明显,且对川贝母有效成分无明显影响,适合同类贵重及富含淀粉的中药材灭菌。泮红玲[31]对比了干燥灭菌法与辐射灭菌法对陈皮的灭菌效果,含有挥发性成分的药材灭菌用辐射灭菌法比传统干燥灭菌法效果好。此外,用不同灭菌方法对川芎生药粉、牡丹皮粉体及三七生药粉进行灭菌效果考察,均得出辐射灭菌效果最佳的结论[32, 33, 34]。

2.8 超高压灭菌技术超高压灭菌一方面通过破坏菌体蛋白中的氢键等非共价键,破坏了蛋白质高级结构,导致蛋白质凝固及酶失活;另一方面,超高压可造成菌体的细胞膜破裂,使得菌体内的化学组分外流以及多种细胞损伤,综合作用达到灭菌目的。超高压灭菌技术主要采用液态介质进行处理,杀菌瞬时、高效、均匀,但压力过高使能耗增加,对灭菌设备要求较高。张英等[35]考察了超高压灭菌枸杞前后微生物的变化,结果表明灭菌效果较好,且灭菌效果与施加压力呈正相关。朱玲英等[36]考察了超高压处理鲜人参前后菌落数和有效成分量的变化,研究表明超高压处理有明显的灭菌效果且明显提高了提取物中人参皂苷的量。牡蛎、桑葚果汁等[37, 38]亦用超高压进行灭菌且灭菌效果显著。

3 对中药饮片灭菌的思考 3.1 深入研究中药材及其饮片中微生物及其影响不同产地的同种药材或相同产地的不同药材,其所含的微生物往往不尽相同。通过菌种分离、鉴定和培养等,对药材所含的微生物进行确定,为灭菌操作奠定基础。通过考察药材中的微生物种类和数量在炮制加工过程中的变化情况,结合饮片质量(成分、药效)进行相关性分析,寻找微生物与饮片质量的关系。此外,应考察饮片贮存期间微生物的变化情况,结合饮片质量进行相关性分析,阐明微生物对饮片贮存的影响等。

3.2 选择代表性药味研究示范及灭菌技术的集成应用不同的灭菌技术应用范围不同,大部分药材耐高温、允许湿气穿透,适宜于用方法简便易行、灭菌效果好的湿热灭菌法灭菌;而耐高温不允许湿气穿透的药材,适宜于用对药效破坏力较小的干热灭菌法灭菌;含水量高的鲜药材及含水量较高的药材药粉,因灭菌时含水量大有效成分易被破坏,适宜于用对药效影响小、灭菌高效可靠的微波灭菌法、超高压灭菌法等灭菌;含挥发性成分、不耐热的、贵重及富含淀粉的中药材,因灭菌时有效成分易挥发、被破坏,适宜于用灭菌过程温度变化小、穿透力强、灭菌彻底的环氧乙烷灭菌法、60Co-γ辐射灭菌法等灭菌。

药材及饮片的灭菌技术较多,但都存在不同程度的问题。笔者认为,应该选择一定的代表性药味,如枸杞、麦冬、菊花等仅进行净制的饮片,对各种灭菌技术的应用进行研究。因药制宜,研究不同灭菌技术对饮片成分、药效影响的基础研究,如何在尽量不影响饮片质量的前提下灭菌达到相应的限度,同时也应考虑灭菌方法的试剂和辐射残留问题,积极寻找新的灭菌技术,以达到灭菌彻底,不破坏和降低药效,不产生有害残留且方便、快捷、低成本的安全、有效的目的。对不同灭菌技术集成应用,并进行研究示范,如微波灭菌-干热灭菌相结合等,形成生产线,对饮片行业形成示范作用。

3.3 制定科学合理的饮片微生物限度中药饮片质量的好坏直接影响着临床疗效和用药安全,质量良莠不齐导致中药饮片难以发挥应有的疗效,甚至还会造成“病从口入”。中药材和中药饮片在贮藏过程中容易发生虫蛀、发霉、变色、泛油等一系列质变问题,严重影响药材质量。中药饮片作为直接应用的药品,微生物不仅影响其储存和质量稳定,严重的微生物污染可引发用药安全问题。

当前,中药材与中药饮片在标准中均无微生物相关内容的规定,那么如何控制中药饮片的微生物限度,首先,在生产贮存中应该选择合适的灭菌技术,控制微生物量,选用与药品性质相适应的包装材料和容器(如采用真空包装等),控制水分、储存条件。其次,应该根据中药饮片特性和临床使用方式确定合适的微生物限度,对于易滋生微生物的粉性药材和甜味药材,其微生物限度应更低;对于直接口服的中药饮片如三七粉等其微生物限度应更低,尤其是对口服容易引入的致病菌的规定;对于发酵类中药饮片,因其炮制过程及微生物种类的复杂性,应分别对其有害微生物和益生菌分别进行规定;对于简单处理后直接用于调配、制剂需要的“原形饮片”,如蒲黄、菊花、枸杞、全蝎等通过规定其微生物限度也能体现出其饮片与药材的区别。

此外,目前对中药饮片的使用年限没有明确规定,但不同的中药饮片因其自身特点,其存放时间往往不同。微生物限度合格的饮片,长期存放在非无菌环境中,其微生物数量也会发生变化。如党参、当归等饮片需要重点养护,黄连、半夏等饮片的贮存时间要短,在制定存储期时应考虑不同的贮存环境对微生物的影响等问题。

4 结语中药饮片是连接中医与中药的桥梁,其质量问题受到行业内外的广泛关注,对中药饮片灭菌的方法研究和微生物限度的规定应引起重视。随着技术的不断进步,灭菌的技术不断完善,一定能制定出适合中药饮片特点的灭菌方法和微生物限度,以完善中药饮片标准,提高饮片质量,保证临床用药的安全有效。

| [1] | 中国药典 [S]. 一部. 2010. |

| [2] | 张新武, 杜小波, 徐素玲, 等. 食品中微生物危害的分析和控制[J]. 食品安全质量检测学报, 2014, 5(10): 3295-3299. |

| [3] | 王学硕, 崔生辉, 邢书霞, 等. 餐饮食品中沙门氏菌的危害分析、污染调查与防控[J]. 中国药事, 2013, 27(9): 974-979. |

| [4] | 李庆德, 原志伟, 沈 巍. 沙门氏菌的危害及其快速检测方法的研究进展[J]. 湖北畜牧兽医, 2010(1): 10-12. |

| [5] | 宋 洋. 家中细菌的老巢——拖把[J]. 农家致富, 2009(24): 58. |

| [6] | 赵 琳, 张华玲. 基于室内尘蜡健康影响的热湿环境评价研究 [A]//全国暖通空调制冷2010年学术年会资料集 [C]. 杭州: 中国制冷学会, 2010. |

| [7] | 程 宁, 翟 英. 沿海地区潮湿环境下供应室无菌物品存放的对策[J]. 护理学报, 2008, 15(2): 81-82. |

| [8] | 富 同, 顾琳娜. 浅谈中药饮片的干燥与质量 [A]//浙江省药剂学术会议论文集 [C]. 杭州: 浙江省科学技术学会, 2006. |

| [9] | 张振凌, 张爱婷, 张红伟, 等. 加热炮制对中药饮片黄曲霉毒素B1含量的影响[J]. 中华中医药杂志, 2009, 24(4): 527-529. |

| [10] | 张振凌, 陈 红, 石延帮. 不同牛膝饮片黄曲霉毒素B1含量比较和限度的确定[J]. 中成药, 2005, 27(5): 612-614. |

| [11] | 冯少俊, 伍振峰, 王雅琪, 等. 中药灭菌工艺研究现状及问题分析[J]. 中草药, 2015, 46(18): 2667-2673. |

| [12] | 王睿陟, 李世文. 黄芩粉的干热灭菌工艺研究[J]. 中草药, 2013, 44(15): 2092-2096. |

| [13] | 陆颂规. 干热灭菌法对中药细粉灭菌效果的试验[J]. 广东药学, 2000, 10(1): 28-29. |

| [14] | 张炳忠. 对药材几种灭菌的探讨[J]. 时珍国药研究, 1997, 8(1): 83-84. |

| [15] | 黄 龙, 康绍建. 不同灭菌方式对三黄药材灭菌效果及质量影响的考察[J]. 云南中医中药杂志, 2010, 31(5): 51. |

| [16] | 陈晓平, 王建中. 不同灭菌方法对三七粉质量的影响[J]. 现代应用药学, 1996, 13(5): 22-24. |

| [17] | 张兆旺. 中药药剂学 [M]. 北京: 中国中医药出版社, 2007. |

| [18] | 曹永献, 王 芹, 刘蓬蓬, 等. 微波炉对常见病原微生物的杀灭作用[J]. 中国消毒学杂志, 2004, 21(1): 20-21. |

| [19] | 张咏梅, 黄 茜. 大黄微波灭菌研究进展[J]. 实用中医内科杂志, 2010, 24(12): 30-32. |

| [20] | 王彩英. 地榆微波灭菌的研究探讨[J]. 亚太传统医药, 2011, 7(12): 26-29. |

| [21] | 张咏梅, 杨 敏, 陆春燕. 微波灭菌对黄芩微生物限度的影响[J]. 现代中药研究与实践, 2011, 25(6): 48-50. |

| [22] | 王 东, 黄洁燕, 郭丽冰, 等. 不同灭菌方法对保济丸中木香及木香药材有效成分的影响[J]. 时珍国医国药, 2013, 24(1): 112-113. |

| [23] | 姜 华, 胡君茹. 热压法及紫外照射法对中成药灭菌效果的比较[J]. 中国医院药学杂志, 2005, 25(5): 479-480. |

| [24] | 周玉田. 4种灭菌方法控制微生物限度的实验研究[J]. 现代中西医结合杂志, 2009, 18(22): 2635-2637. |

| [25] | 赵 君, 展 瑞, 崔莹晖. 环氧乙烷灭菌的应用[J]. 中国误诊学杂志, 2012, 12(7): 1599-1600. |

| [26] | 北京市中药一厂北京市药品检验所. 环氧乙烷灭菌对薄荷挥发油影响的研究[J]. 药学通报, 1978(1): 27-30. |

| [27] | 芮和恺, 何清英, 余秋妹, 等. 环氧乙烷灭菌对艾叶等22种芳香性药材有效成分的影响[J]. 中成药研究, 1982(9): 14-15. |

| [28] | 吕 鹏, 白明学, 陈天朝. 中药固体制剂乙醇蒸汽灭菌探讨[J]. 中国中医药现代远程教育, 2014, 12(17): 152-154. |

| [29] | 王丽萍, 杨金华, 陈天朝. 乙醇蒸气灭菌中药饮片的方法探讨[J]. 中国药房, 2012, 35(23): 3308-3309. |

| [30] | 段宝忠, 黄林芳. 60Co-γ射线辐照贮藏对川贝母质量的影响[J]. 中国药房, 2012, 23(15): 1391-1392. |

| [31] | 泮红玲. 生药干燥灭菌法与辐射灭菌法的比较[J]. 医药导报, 2005(4): 334. |

| [32] | 但旭辉, 徐小彬, 黎 明, 等. 川芎灭菌方法研究[J]. 广西中医药, 2013, 36(3): 80-81. |

| [33] | 李跃辉, 王 银, 张水寒, 等. 灭菌方法对牡丹皮粉体主要成分含量的影响[J]. 中国医药科学, 2012, 2(13): 41-72. |

| [34] | 葛孝忠, 吴朝倩, 王汉波, 等. 三七胶囊灭菌方法优选[J]. 中国药业, 2010, 19(23): 21-22. |

| [35] | 张 英, 唐玉峰, 王换玉等. 超高压处理对枸杞鲜果中微生物致死效应的研究[J]. 内蒙古农业大学学报: 自然科学版, 2009(1): 146-148. |

| [36] | 朱玲英, 唐雨德, 沈 红, 等. 超高压处理对鲜人参微生物及人参皂苷含量的影响[J]. 中国中药杂志, 2013, 38(4): 564-568. |

| [37] | 张晓敏, 吴立杰, 吴佳艳, 等. 牡蛎的超高压加工技术研究[J]. 中国食物与营养, 2010(1): 55-58. |

| [38] | 雷 波, 胡 旭, 刘 刚, 等. 桑葚果汁超高压灭菌工艺研究[J]. 南方农业学报, 2011, 42(11): 1392-1394. |

2016, Vol. 47

2016, Vol. 47